摘要:本文详细阐述了冲裁模的技术要求,包括模具的结构设计、制造工艺、材料选择等方面。文章介绍了冲裁模在冲压生产中的重要性,以及为保证其性能所必须遵循的规范和标准。通过本文,读者可以了解冲裁模技术要求的全面内容,为相关领域的研究和应用提供参考。

本文目录导读:

冲裁模在冲压工艺中扮演着至关重要的角色,其技术要求的严格程度直接影响着产品的质量和生产效益,随着制造业的飞速发展,对冲裁模的技术要求也越来越高,本文将详细介绍冲裁模的技术要求,帮助相关从业者更好地理解和掌握。

冲裁模概述

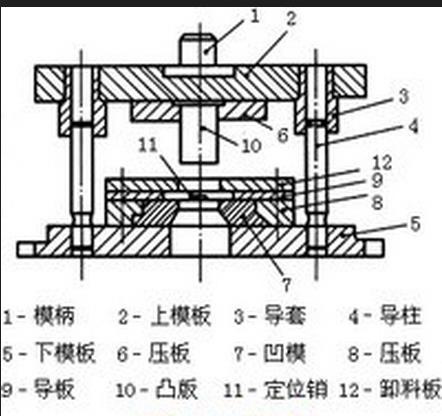

冲裁模是用于将材料冲压成特定形状的一种模具,广泛应用于各种金属和非金属材料的加工,冲裁模主要由模具底座、凸模、凹模、定位装置、卸料装置等组成。

冲裁模的主要技术要求

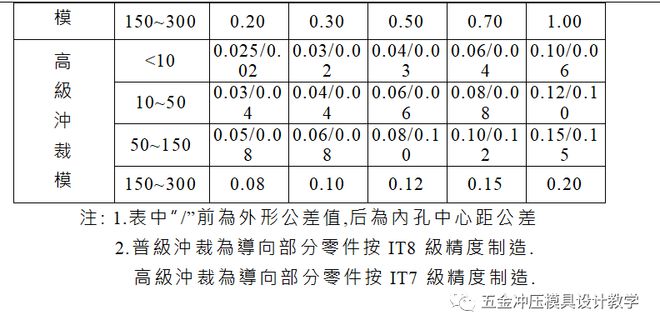

1、精度要求

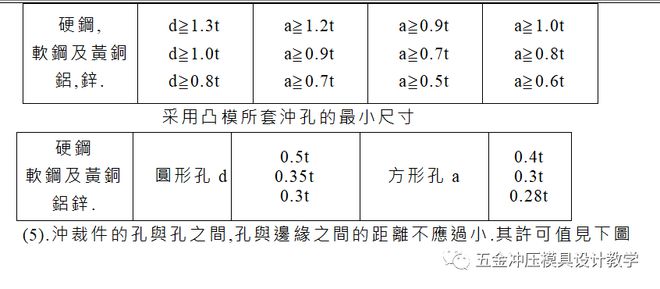

冲裁模的精度要求主要体现在尺寸精度和位置精度两个方面,尺寸精度包括冲裁孔的尺寸精度、凸模和凹模之间的间隙等;位置精度则涉及到各组件之间的相对位置精度,为了满足产品的精度要求,冲裁模的精度应高于产品精度。

2、强度与耐磨性

冲裁模在工作过程中需要承受较大的冲击力,因此必须具有良好的强度,为了提高模具的使用寿命,冲裁模还需要具备良好的耐磨性。

3、结构合理性

冲裁模的结构应合理,便于加工、装配和调试,模具的排样设计应充分考虑材料的利用率、冲压工艺的可行性以及生产的安全性。

4、材料选择

冲裁模的材料选择至关重要,直接影响到模具的使用寿命和性能,常用的材料包括碳素结构钢、合金工具钢、高速钢等,应根据产品的材料、生产批量、加工难度等因素选择合适的材料。

5、热处理与表面处理

冲裁模在制造过程中需要进行热处理,以提高其硬度和耐磨性,常见的热处理工艺包括淬火、回火、表面强化处理等,为了提高模具的耐腐蚀性和美观性,可能还需要进行表面处理,如喷涂、镀层等。

6、安全性要求

冲裁模的设计制造应遵循安全规范,确保使用过程中的安全性,模具的尖锐部分应进行倒角处理,防止操作人员受伤;模具的紧固装置应可靠,避免在工作过程中松动或脱落。

冲裁模的设计制造流程

1、设计与分析

根据产品的需求和工艺要求,对冲裁模进行初步设计,设计过程中需充分考虑产品的结构、材料、生产批量等因素,完成初步设计后,进行模具的结构分析和工艺分析,确保模具的可行性和优化性。

2、模具制造

根据设计图纸制造模具,包括模具各组件的加工、热处理、装配等,制造过程中需严格遵守技术要求,确保模具的质量。

3、调试与验收

模具制造完成后,需进行调试和验收,调试过程中检查模具的工作性能,如冲裁力、精度等,验收时,需检查模具的各项技术指标是否满足设计要求。

维护与保养

为保证冲裁模的正常使用和延长其使用寿命,需进行定期的维护与保养,定期检查模具的紧固件是否松动,清理模具的油污和杂物,保持模具的清洁等。

冲裁模的技术要求涵盖了精度、强度、结构、材料、热处理、安全等方面,这些要求的满足是保证产品质量和生产效益的关键,随着制造业的不断发展,对冲裁模的技术要求也将越来越高,相关从业者应不断学习和掌握新的技术,以适应制造业的发展需求,本文旨在帮助相关从业者更好地理解和掌握冲裁模的技术要求,以提高冲压工艺的水平。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...