摘要:本文分析了典型零件的机械加工工艺实力。通过深入研究加工流程、设备和技术,评估了加工精度、生产效率、成本控制等方面的表现。研究发现,先进的设备、技术和工艺结合,提高了零件加工的质量和效率。成本控制和工艺优化也是提升机械加工工艺实力的重要因素。本文为相关领域提供了对典型零件机械加工工艺实力的简要分析和见解。

本文目录导读:

随着制造业的飞速发展,机械加工工艺在工业生产中扮演着至关重要的角色,典型零件作为机械设备中的核心组成部分,其加工质量直接影响着整机的性能与寿命,本文旨在分析典型零件的机械加工工艺实力,通过深入探讨工艺流程、设备选用、工艺参数优化等方面,以期提升典型零件的加工质量及效率。

典型零件概述

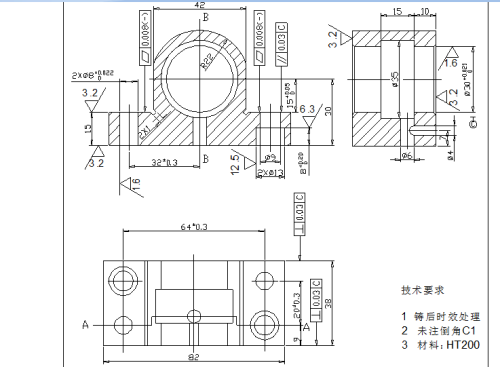

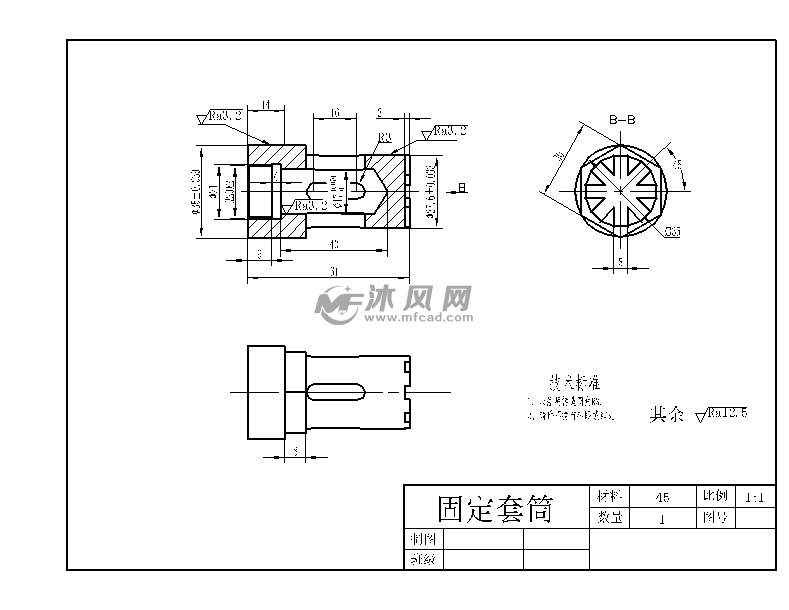

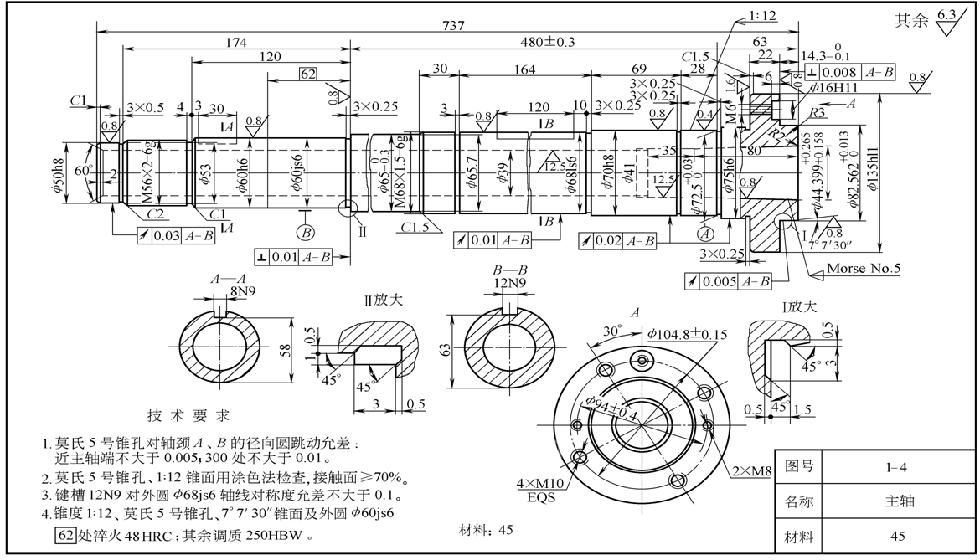

典型零件是指具有代表性、通用性以及在各类机械设备中广泛应用的零件,根据其结构特点、材料性能及功能要求,典型零件可分为轴类、盘类、箱体类等,这些零件在机械设备中承担着支撑、传动、连接等功能,其性能要求主要包括尺寸精度、形状公差、位置公差、表面质量等。

机械加工工艺实力分析

1、工艺流程设计

典型的机械加工工艺流程包括定位与基准选择、工艺路线规划、工序安排等,在流程设计中,需充分考虑零件的材料、结构、性能要求及生产批量等因素,针对典型零件的加工,应采用先进的工艺理念,如精细化加工、绿色制造等,确保工艺流程的合理性、高效性。

2、设备选用

设备的选用直接影响加工质量及效率,针对典型零件的加工,应选用高精度、高效率的数控机床,如数控车床、数控铣床、加工中心等,根据零件的特殊要求,如热处理、表面处理等,还需配备相应的辅助设备,设备的选用应遵循适用性、先进性、经济性等原则,确保满足加工需求。

3、工艺参数优化

工艺参数是影响加工质量的关键因素,针对典型零件的加工,应通过试验、模拟等方法,对工艺参数进行优化,包括切削速度、进给量、刀具选择等,应在保证加工质量的前提下,提高加工效率、降低生产成本。

案例分析

以某轴类典型零件为例,分析其机械加工工艺实力,该零件材料为45号钢,结构复杂,性能要求较高,在工艺流程设计中,采用精细化加工理念,合理规划工艺路线,确保加工质量,在设备选用上,选用高精度数控车床及数控铣床进行加工,确保加工精度及效率,在工艺参数优化方面,通过试验及模拟方法,对切削速度、进给量等参数进行优化,提高加工质量及效率。

典型零件的机械加工工艺实力分析是提升制造业水平的关键环节,通过深入分析工艺流程、设备选用及工艺参数优化等方面,可有效提升典型零件的加工质量及效率,在实际生产中,应结合零件的特点及生产需求,制定针对性的加工方案,确保加工质量及效率的提升。

1、加强工艺技术研发:企业应加大工艺技术研发力度,引进先进的加工技术与方法,提升机械加工工艺水平。

2、提升设备水平:企业应加强设备更新与升级,选用高精度、高效率的数控机床,提高加工精度及效率。

3、加强人才培养:企业应重视机械加工人才的培养与引进,建立健全人才激励机制,提升企业的加工技术实力。

4、优化工艺参数:企业应加强工艺参数的优化研究,通过试验、模拟等方法,对工艺参数进行持续优化,提高加工质量及效率。

5、推广绿色制造:企业应采用绿色制造工艺理念,实现节能减排、降低环境污染的目标,提高企业的社会责任感。

典型零件的机械加工工艺实力分析对于提升制造业水平具有重要意义,企业应结合自身的实际情况,加强技术研发、设备升级、人才培养等方面的工作,提高机械加工工艺实力,推动制造业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...