电火花线切割加工是一种精密加工方法,其原理主要是通过电极丝和工件之间脉冲放电产生的电火花,对金属进行切割加工。电极丝在高频脉冲电源的作用下,与工件间形成瞬时火花,释放大量热量,使局部金属熔化甚至汽化,从而实现对工件的切割。这种加工方式适用于各种导电材料,尤其适用于加工复杂形状的零件。

本文目录导读:

电火花线切割加工,作为一种先进的精密加工技术,广泛应用于航空、汽车、模具等领域,它通过电极丝与工件之间的电火花放电来实现对工件的切割加工,本文将详细介绍电火花线切割加工工件的原理,帮助读者更好地理解这一技术。

电火花线切割加工概述

电火花线切割加工是一种利用电火花放电原理进行加工的工艺方法,它采用细金属丝作为工具电极,通过电极丝与工件之间的电火花放电来切割工件,电火花线切割加工可以实现对各种导电材料的切割,包括金属、合金等,它具有加工精度高、切割速度快、适用范围广等优点。

电火花线切割加工原理

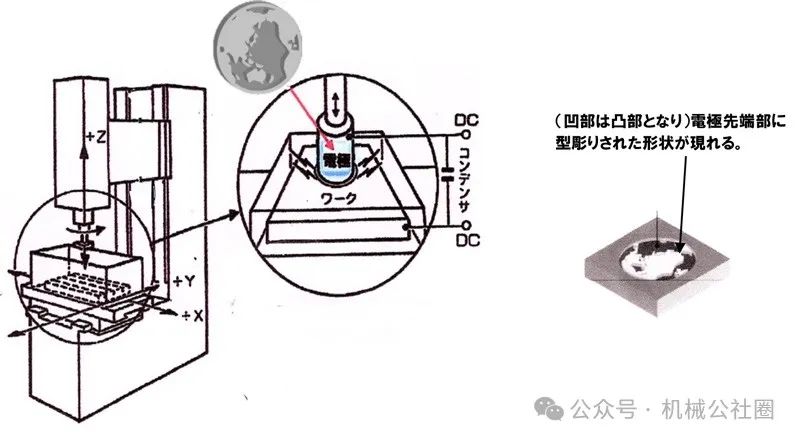

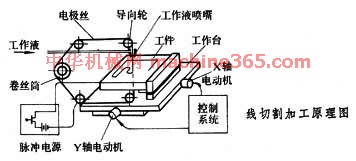

电火花线切割加工的基本原理是利用电极丝与工件之间的电火花放电现象进行加工,具体原理如下:

1、电极丝与工件接触:在电火花线切割加工过程中,电极丝与工件之间通过接触电阻产生电流,电极丝通常采用细金属丝,如铜丝、钨丝等。

2、电火花放电:当电极丝与工件之间施加一定的电压时,接触点处的空气会被电离,形成导电通道,从而产生电火花放电,电火花放电产生的高温足以使工件材料局部熔化甚至蒸发。

3、材料移除:电火花放电导致的材料局部熔化或蒸发,使得工件材料被移除,随着电极丝的不断移动,工件材料逐渐被切割成所需的形状。

4、加工控制:电火花线切割加工过程中,通过数控系统控制电极丝的运动轨迹,实现工件的精确切割,通过调整加工参数,如电流、电压、脉冲宽度等,来控制加工精度和速度。

电火花线切割加工过程

电火花线切割加工过程主要包括以下几个步骤:

1、编程:根据工件的需求,使用CAD/CAM软件绘制工件图形,并生成加工代码。

2、安装电极丝:将电极丝安装在电火花线切割机床上,并调整电极丝的位置和张力。

3、设置加工参数:根据工件材料和加工要求,设置合适的加工参数,如电流、电压、脉冲宽度等。

4、开始加工:启动机床,将电极丝按照预设的加工轨迹移动,进行电火花线切割加工。

5、加工检测:加工完成后,对工件进行检测,确保加工精度和质量。

电火花线切割加工的特点

1、精度高:电火花线切割加工可以实现较高的加工精度,适用于精密零件的加工。

2、切割速度快:由于电火花线切割加工过程中,电极丝与工件之间的接触面积小,热量集中,使得切割速度较快。

3、适用范围广:电火花线切割加工适用于各种导电材料的切割,包括金属、合金等。

4、加工过程可控:通过调整加工参数,可以控制加工精度和速度,实现工件的精确切割。

实际应用举例

电火花线切割加工在航空、汽车、模具等领域有广泛应用,航空发动机的叶片、涡轮等精密零件的加工,汽车发动机的曲轴、凸轮轴等零件的切割,以及模具制造中的型腔、型芯的加工等。

电火花线切割加工作为一种先进的精密加工技术,具有广泛的应用前景,本文详细介绍了电火花线切割加工的原理、过程、特点以及实际应用,希望能够帮助读者更好地理解这一技术,随着科技的不断发展,电火花线切割加工将在更多领域得到应用,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号